實驗室阻燃通風管安裝:熱熔對接技術的優勢與 實驗室阻燃通風管:安全高效的隱形守護者 實驗室阻燃通風管:原材料之優,成就卓越性能 實驗室阻燃通風管:材質卓越,性能出眾 實驗室阻燃通風管:分類、材質特性與卓越能力 PP通風管安裝連接的考慮因素 PP通風管:卓越運行效果與特殊性能的深度剖析 PP通風管抗壓能力及成型工藝詳解

通風管焊接后檢驗標準的重要性與實施

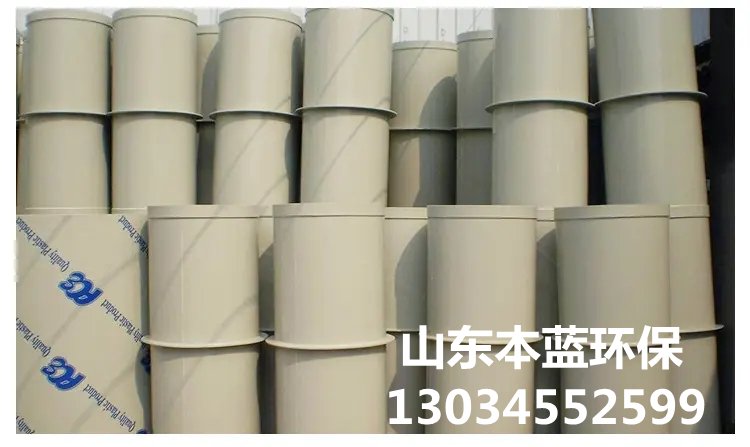

在現代工業和建筑***域,通風系統的作用至關重要,它保證了空氣流通,排除有害氣體,維持室內環境的質量。通風管道作為通風系統的重要組成部分,其制作質量直接關系到整個系統的性能。而在通風管道的生產過程中,焊接是一個關鍵環節。本文將詳細探討通風管焊接后的檢驗標準及其形式,以確保焊接質量和系統的可靠性。

一、通風管焊接后檢驗的重要性

通風管道的焊接質量不僅影響管道的密封性和耐用性,還關系到整個通風系統的安全運行。一個不合格的焊接點可能導致漏風、污染物泄漏,甚至可能成為火災隱患。因此,對焊接后的通風管道進行嚴格的檢驗是確保工程質量的必要步驟。

二、通風管焊接后檢驗的標準

1. 焊縫外觀檢查:焊縫應均勻平滑,無裂紋、夾渣、氣孔等缺陷。焊道寬度應一致,無明顯的高低不平。

2. 焊縫尺寸檢查:使用卡尺或量具測量焊縫的寬度和高度,確保符合設計要求和相關標準規定。

3. 焊縫無損檢測:采用X光或超聲波等無損檢測方法,檢查焊縫內部是否存在缺陷,如未熔合、裂縫、氣孔等。

4. 壓力測試:對焊接完成的管道進行壓力測試,檢查其在規定的工作壓力下是否存在泄漏。

5. 密封性測試:通過煙霧測試或泡沫噴涂等方式,檢查焊縫和連接處的密封性能。

三、通風管焊接后檢驗的形式

1. 自檢:操作工應在完成焊接工作后立即進行自檢,確保焊接質量符合初步要求。

2. 互檢:同一班組的其他成員應對焊接工作進行復查,以消除個人偏差。

3. 專檢:由質量檢驗人員使用專業工具和設備,按照檢驗標準進行詳細檢查。

4. ***三方檢驗:對于關鍵部位或高風險項目,可委托***三方專業機構進行檢驗,確保客觀性和公正性。

四、結論

通風管焊接后的檢驗工作是保證通風系統安全、高效運行的關鍵。通過制定嚴格的檢驗標準,并采取多種形式的檢驗方法,可以有效地控制和提升焊接質量,避免潛在的安全風險,確保通風管道的長期穩定運行。因此,無論是生產者還是使用者,都應重視通風管焊接后的檢驗工作,將其作為質量控制的重要環節。

更新時間:2024-03-19 16:26????瀏覽:

更新時間:2024-03-19 16:26????瀏覽: